FMECA e Asset Criticality

FMEA vs FMECA

Mentre spesso usato in modo intercambiabile, failure modes and effects analysis (FMEA) e failure modes, effects, and criticality analysis (FMECA) sono due processi separati – con FMECA essendo un’estensione di FMEA. FMEA è un approccio qualitativo e strutturato volto a scoprire potenziali guasti all’interno di un sistema o di un’apparecchiatura.

FMECA fa un ulteriore passo avanti aggiungendo un approccio più quantitativo attraverso la criticità misurata. Rispetto a FMEA, FMECA aggiunge un ulteriore livello di dettaglio attraverso la sua classifica di criticità e, per questo, fornisce risultati più tangibili.

Il processo generale per entrambe le metodologie sono di seguito:

- FMEA

- Definire il processo o funzione

- Identificare le modalità di guasto

- Lista dei potenziali effetti per ogni modalità di guasto

- Determinare le cause per ogni modalità di guasto

- Stabilire un piano d’azione

- FMECA

- Classificare i guasti di gravità

- Tasso di probabilità di occorrenza per ogni causa di fallimento

- Calcolare il numero di priorità di rischio (RPN=gravità X Occorrenza)

- Rank modalità di guasto per livello di criticità per determinare il più alto rischio

- Determinare le azioni di mitigazione

che Cosa è l’Analisi delle Criticità?

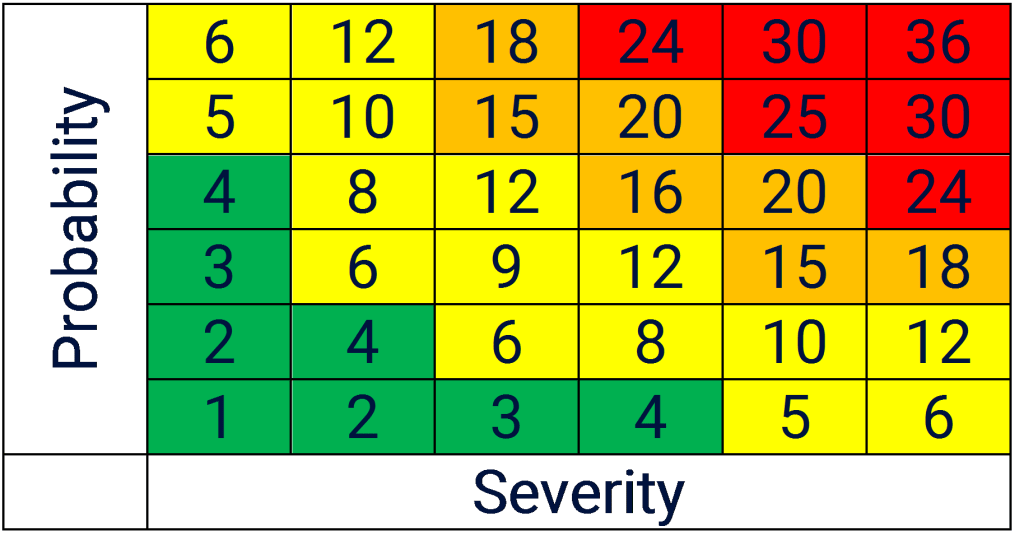

Un’analisi di criticità assegna le classifiche ai fallimenti in base al loro potenziale rischio (questo può quindi essere utilizzato per classificare criticamente gli asset). Una volta che le risorse e le modalità di errore sono classificate in base alla loro gravità del rischio, le attività possono essere prioritarie. La criticità è classificata in base alla conseguenza complessiva del fallimento o alle categorie di conseguenza separate. Entrambi gli approcci utilizzano un numero di priorità del rischio (RPN) per classificare la criticità.

Con il primo approccio, la criticità viene tracciata in una matrice di criticità. Le conseguenze di gravità vengono utilizzate sull’asse x e la probabilità di tali conseguenze viene utilizzata per l’asse Y. Le risorse a bassa criticità si trovano nell’angolo in basso a sinistra della matrice e le risorse ad alta criticità nell’angolo in alto a destra. Osservando la sezione trasversale dei due assi, determinerai l’RPN dell’asset.

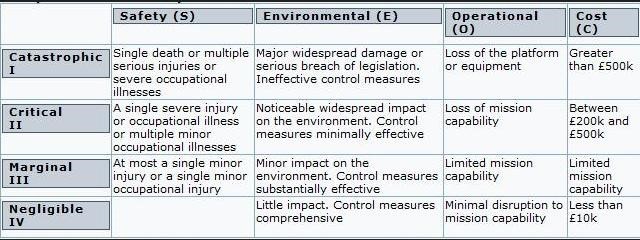

Per il secondo approccio, la criticità viene determinata per ogni categoria di conseguenza e quindi questi punteggi di criticità vengono moltiplicati insieme per un RPN singolare. Le categorie di conseguenza includono spesso salute, sicurezza e ambiente (HSE) e operativa. Mentre un pezzo di attrezzatura potrebbe avere un’alta conseguenza per l’ambiente, potrebbe avere poche conseguenze sulla salute o sulle operazioni commerciali.

Perché eseguire un FMECA?

Applicato precocemente, FMECA assiste nelle fasi iniziali della progettazione del sistema individuando potenziali punti deboli. L’uso della metodologia nelle prime fasi del processo riduce i rischi e limita i costi rilevando le modalità di guasto critiche prima che il sistema o l’apparecchiatura sia operativo. Il risultato finale è una progettazione migliorata, maggiore affidabilità, maggiore sicurezza e costi ridotti grazie alla scoperta e alla mitigazione dei guasti critici. Inoltre, elenca e categorizza le modalità di guasto che possono essere utilizzate come risorsa per futuri sforzi di controllo qualità o altre strategie di manutenzione, inclusa la manutenzione centrata sull’affidabilità (RCM).

FMECA offre numerosi vantaggi tangibili in un’organizzazione: