Rework (electronics)

La rielaborazione coinvolge una pluralità di componenti, che deve essere lavorato su, uno per uno, senza danni alle parti circostanti o il PCB stesso. Tutte le parti che non vengono lavorate sono protette da calore e danni. Lo stress termico sul gruppo elettronico viene mantenuto il più basso possibile per evitare inutili contrazioni della scheda che potrebbero causare danni immediati o futuri.

Nel 21 ° secolo, quasi tutte le saldature vengono eseguite con saldatura senza piombo, sia su assemblaggi fabbricati che in rilavorazione, per evitare i rischi per la salute e l’ambiente del piombo. Dove questa precauzione non è necessaria, la saldatura stagno-piombo si scioglie a una temperatura più bassa ed è più facile da lavorare.

il Riscaldamento di una singola SMD con una pistola ad aria calda per sciogliere tutti i giunti di saldatura tra esso e il PCB è di solito il primo passo, seguita dalla rimozione di SMD, mentre la saldatura è fuso. L’array pad sulla scheda del conduttore deve quindi essere pulito dalla vecchia saldatura. È abbastanza facile rimuovere questi residui riscaldandoli alla temperatura di fusione. Un saldatore o pistola ad aria calda può essere utilizzato con dissaldatura treccia.

Il posizionamento preciso della nuova unità sul pad array preparato richiede l’uso sapiente di un sistema di allineamento di visione altamente accurato con alta risoluzione e ingrandimento. Più piccolo è il passo e le dimensioni dei componenti, il lavoro più preciso deve essere.

Infine il nuovo posto SMD è saldato sulla scheda. I giunti di saldatura affidabili sono facilitati dall’uso di un profilo di saldatura che preriscalda la scheda, riscalda tutti i collegamenti tra l’unità e il PCB alla temperatura di fusione della saldatura utilizzata, quindi li raffredda correttamente.

Richieste di alta qualità o disegni specifici di SMDS richiedono l’applicazione precisa di pasta saldante prima di posizionare e saldare l’unità. La tensione superficiale della saldatura fusa, che si trova sulle pastiglie di saldatura della scheda, tende a tirare il dispositivo in un allineamento preciso con le pastiglie se inizialmente non posizionato completamente correttamente.

Reflowing e reballingEdit

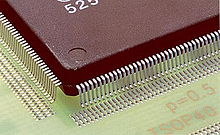

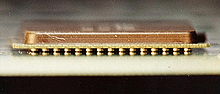

Ball grid array (BGA) e chip scale package (CSA) presentano particolari difficoltà per il collaudo e rielaborare, in quanto hanno molte piccole, ravvicinati pastiglie sul loro lato inferiore che sono collegati ai corrispondenti pastiglie sul PCB. I perni di collegamento non sono accessibili dall’alto per il test e non possono essere dissaldati senza riscaldare l’intero dispositivo fino al punto di fusione della saldatura.

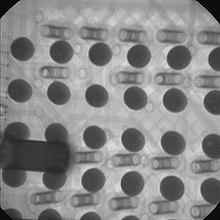

Dopo la fabbricazione del pacchetto BGA, piccole sfere di saldatura sono incollate ai pad sul suo lato inferiore; durante il montaggio il pacchetto balled viene posizionato sul PCB e riscaldato per fondere la saldatura e, tutto bene, per collegare ogni pad sul dispositivo al suo compagno sul PCB senza alcuna saldatura estranea ponte tra pad adiacenti. I collegamenti difettosi prodotti durante l’assemblaggio possono essere rilevati e l’assemblaggio rielaborato (o scartato). Non sono infrequenti collegamenti imperfetti di dispositivi che non sono essi stessi difettosi, che funzionano per un certo tempo e poi si guastano, spesso innescati da dilatazione termica e contrazione a temperatura di esercizio.

Gli assemblaggi che falliscono a causa di connessioni BGA difettose possono essere riparati sia mediante riflusso, sia rimuovendo il dispositivo e pulendolo da saldatura, reballing e sostituzione. I dispositivi possono essere recuperati dagli assiemi scartati per il riutilizzo nello stesso modo.

– Sporre come una rielaborazione tecnica, simile al processo di produzione di saldatura a rifusione, comporta smontare l’attrezzatura per rimuovere il circuito difettoso consiglio, pre-riscaldamento dell’intero consiglio in un forno, riscaldamento non funzionante componente ulteriore per fondere la saldatura, quindi il raffreddamento, a seguito di un determinato profilo termico, e rimontare, un processo che si spera possa riparare il male connessione senza la necessità di rimuovere e sostituire il componente. Questo può o non risolvere il problema; e c’è una possibilità che la scheda riflusso fallirà di nuovo dopo qualche tempo. Per i dispositivi tipici (PlayStation 3 e Xbox 360) una società di riparazione stima che il processo, se non ci sono problemi imprevisti, richieda circa 80 minuti. In un forum in cui i professionisti della riparazione discutono del reflowing dei chip grafici dei computer portatili, diversi contributori citano tassi di successo (nessun fallimento entro 6 mesi) tra il 60 e il 90% per il reflowing con attrezzature e tecniche professionali, in apparecchiature il cui valore non giustifica il reballing completo. Il riflusso può essere fatto non professionalmente in un forno domestico o con una pistola termica. Mentre tali metodi possono curare alcuni problemi, è probabile che il risultato abbia meno successo di quanto sia possibile con un’accurata profilatura termica ottenuta da un tecnico esperto che utilizza attrezzature professionali.

Reballing comporta lo smontaggio, il riscaldamento del chip fino a che non può essere rimosso dal consiglio di amministrazione, in genere con una pistola ad aria compressa e del vuoto di prelievo strumento di rimozione del dispositivo, rimozione solder rimanendo sul dispositivo e del consiglio, mettendo di nuovo a saldare le palle in atto, in sostituzione del dispositivo originale, se ci fosse una connessione scadente, o utilizzando uno nuovo, e il riscaldamento del dispositivo o del consiglio di saldare in posizione. Le nuove sfere possono essere posizionate tramite diversi metodi, tra cui:

- Utilizzando uno stencil sia per le sfere che per la pasta saldante o il flusso,

- Utilizzando una “preforma” BGA con sfere incorporate corrispondenti al modello del dispositivo, o

- Utilizzando macchinari semiautomati o completamente automatizzati.

Per la PS3 e Xbox di cui sopra, il tempo è di circa 120 minuti se tutto va bene.

I chip rischiano di essere danneggiati dal riscaldamento e dal raffreddamento ripetuti del reballing e le garanzie dei produttori a volte non coprono questo caso. La rimozione della saldatura con lo stoppino a saldare sottopone i dispositivi a stress termico meno volte rispetto all’utilizzo di un bagno di saldatura scorrevole. In un test venti dispositivi sono stati reballed, alcuni più volte. Due non sono riusciti a funzionare, ma sono stati ripristinati alla piena funzionalità dopo il reballing di nuovo. Uno è stato sottoposto a 17 cicli termici senza fallire.