Rework (electronică)

refacerea poate implica mai multe componente, care trebuie să fie a lucrat unul câte unul fără a deteriora părțile înconjurătoare sau PCB-ul în sine. Toate piesele care nu sunt prelucrate sunt protejate de căldură și deteriorări. Stresul termic asupra ansamblului electronic este menținut cât mai scăzut posibil pentru a preveni contracțiile inutile ale plăcii care ar putea provoca daune imediate sau viitoare.

în secolul 21, aproape toată lipirea se realizează cu lipire fără plumb, atât pe ansambluri fabricate, cât și în reprelucrare, pentru a evita pericolele pentru sănătate și mediu ale plumbului. În cazul în care această precauție nu este necesară, lipirea cu plumb de staniu se topește la o temperatură mai scăzută și este mai ușor de lucrat.

încălzirea unui singur SMD cu un pistol cu aer cald pentru a topi toate îmbinările de lipit între acesta și PCB este de obicei primul pas, urmat de îndepărtarea SMD în timp ce lipirea este topită. Matricea plăcuței de pe placa conductorului trebuie apoi curățată de lipit vechi. Este destul de ușor să îndepărtați aceste reziduuri încălzindu-le la temperatura de topire. Un fier de lipit sau un pistol cu aer cald poate fi utilizat cu panglica dezlipită.

plasarea precisă a noii unități pe matricea pregătită necesită utilizarea cu îndemânare a unui sistem de aliniere a vederii foarte precis, cu rezoluție și mărire ridicată. Cu cât pasul și dimensiunea componentelor sunt mai mici, cu atât trebuie să fie mai precisă funcționarea.

în cele din urmă, SMD-ul nou plasat este lipit pe placă. Îmbinările de lipit fiabile sunt facilitate de utilizarea unui profil de lipit care preîncălzește placa, încălzește toate conexiunile dintre unitate și PCB la temperatura de topire a lipitului utilizat, apoi le răcește corespunzător.

cerințele de înaltă calitate sau proiectele specifice ale SMD-urilor necesită aplicarea precisă a pastei de lipit înainte de poziționarea și lipirea unității. Tensiunea superficială a lipitului topit, care se află pe plăcuțele de lipit ale plăcii, tinde să tragă dispozitivul în aliniere precisă cu plăcuțele, dacă nu este poziționat inițial complet corect.

Reflowing și reballingEdit

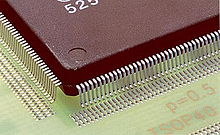

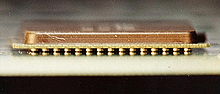

matrice de grilă cu bile (BGA) și pachete de scară cip (CSA) prezintă dificultăți speciale pentru testare și reprelucrați, deoarece au multe tampoane mici, strâns distanțate pe partea inferioară, care sunt conectate la plăcuțele potrivite de pe PCB. Pinii de conectare nu sunt accesibili din partea de sus pentru testare și nu pot fi desoldați fără a încălzi întregul dispozitiv până la punctul de topire al lipitului.

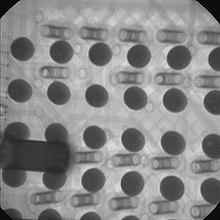

după fabricarea pachetului BGA, bile mici de lipire sunt lipite pe plăcuțele de pe partea inferioară; în timpul asamblării, pachetul cu bile este plasat pe PCB și încălzit pentru a topi lipirea și, toate fiind bine, pentru a conecta fiecare tampon de pe dispozitiv la partenerul său de pe PCB fără nicio legătură de lipire străină între plăcuțele adiacente. Conexiunile defecte produse în timpul asamblării pot fi detectate și ansamblul refăcut (sau casat). Conexiunile imperfecte ale dispozitivelor care nu sunt ele însele defecte, care funcționează pentru un timp și apoi eșuează, adesea declanșate de dilatarea termică și contracția la temperatura de funcționare, nu sunt rare.

ansamblurile care nu reușesc din cauza conexiunilor BGA proaste pot fi reparate fie prin reflowing, fie prin scoaterea dispozitivului și curățarea acestuia de lipire, reballing și înlocuire. Dispozitivele pot fi recuperate din ansamblurile casate pentru reutilizare în același mod.

Reflowing ca o tehnică de rework, similar cu procesul de fabricație a reflow lipit, implică demontarea echipamentului pentru a elimina placa de circuit defect, pre-încălzire întreaga bord într-un cuptor, încălzire componenta non-funcționare în continuare pentru a topi lipire, apoi de răcire, în urma unui profil termic atent determinat, și reasamblarea, un proces care se speră va repara conexiunea rău fără a fi nevoie pentru a elimina și înlocui componenta. Acest lucru poate rezolva sau nu problema; și există șansa ca placa reflowed să eșueze din nou după ceva timp. Pentru dispozitivele tipice (PlayStation 3 și Xbox 360), o companie de reparații estimează că procesul, dacă nu există probleme neașteptate, durează aproximativ 80 de minute. Pe un forum în cazul în care oamenii de reparații profesionale discuta reflowing de chips-uri grafice de calculator laptop, contribuitori diferite citează rate de succes (nici un eșec în termen de 6 luni) între 60 și 90% pentru reflowing cu echipamente și tehnici profesionale, în echipamente a căror valoare nu justifică reballing complet. Reflowing-ul se poate face non-profesional într-un cuptor casnic sau cu un pistol de căldură. În timp ce astfel de metode pot vindeca unele probleme, rezultatul este probabil să fie mai puțin reușit decât este posibil cu profilarea termică precisă realizată de un tehnician experimentat care utilizează echipamente profesionale.

Reballing implică demontarea, încălzirea cipului până când acesta poate fi îndepărtat de pe placă, de obicei cu un pistol cu aer cald și un instrument de preluare a vidului, scoaterea dispozitivului, îndepărtarea lipitului rămas pe dispozitiv și placă, punerea de noi bile de lipit în loc, înlocuirea dispozitivului original dacă a existat o conexiune slabă sau utilizarea unuia nou și încălzirea dispozitivului sau a plăcii pentru a-l lipi în poziție. Noile bile pot fi plasate prin mai multe metode, inclusiv:

- folosind un șablon atât pentru bile, cât și pentru pasta de lipit sau flux,

- folosind o „preformă” BGA cu bile încorporate corespunzătoare modelului dispozitivului sau

- folosind mașini semiautomate sau complet automatizate.

pentru PS3 și Xbox menționate mai sus, Timpul este de aproximativ 120 de minute dacă totul merge bine.

jetoanele sunt expuse riscului de a fi deteriorate de încălzirea și răcirea repetată a reballing-ului, iar garanțiile producătorilor uneori nu acoperă acest caz. Îndepărtarea lipitului cu fitilul de lipit supune dispozitivele la stres termic de mai puține ori decât utilizarea unei băi de lipit curgătoare. Într-un test de douăzeci de dispozitive au fost reballed, unele de mai multe ori. Două nu au reușit să funcționeze, dar au fost readuse la funcționalitate completă după reballing din nou. Unul a fost supus la 17 cicluri termice fără a eșua.