Retrabajo (electrónica)

El retrabajo puede involucrar varios componentes, que deben trabajar uno por uno sin dañar las partes circundantes o la PCB en sí. Todas las piezas en las que no se trabaja están protegidas del calor y los daños. La tensión térmica en el conjunto electrónico se mantiene lo más baja posible para evitar contracciones innecesarias de la placa que podrían causar daños inmediatos o futuros.

En el siglo XXI, casi toda la soldadura se lleva a cabo con soldadura sin plomo, tanto en ensamblajes fabricados como en retrabajo, para evitar los riesgos para la salud y el medio ambiente del plomo. Cuando esta precaución no es necesaria, la soldadura de estaño y plomo se funde a una temperatura más baja y es más fácil trabajar con ella.

Calentar un solo SMD con aire caliente pistola para fundir todas las uniones soldadas entre ella y el PCB es generalmente el primer paso, seguido por la extracción de los SMD, mientras que la soldadura se funde. La matriz de almohadillas en la placa conductora debe limpiarse de soldadura vieja. Es muy fácil eliminar estos residuos calentándolos a temperatura de fusión. Se puede usar un soldador o una pistola de aire caliente con una trenza desoldadora.

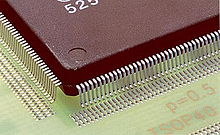

La colocación precisa de la nueva unidad en la matriz de almohadillas preparada requiere el uso experto de un sistema de alineación de visión de alta precisión con alta resolución y ampliación. Cuanto más pequeño sea el paso y el tamaño de los componentes, más preciso debe ser el trabajo.

Finalmente, el SMD recién colocado se suelda en la placa. Las uniones de soldadura fiables se facilitan mediante el uso de un perfil de soldadura que precalienta la placa, calienta todas las conexiones entre la unidad y la PCB a la temperatura de fusión de la soldadura utilizada y, a continuación, las enfría adecuadamente.

Las demandas de alta calidad o los diseños específicos de SMD requieren la aplicación precisa de pasta de soldadura antes de colocar y soldar la unidad. La tensión superficial de la soldadura fundida, que se encuentra en las almohadillas de soldadura de la placa, tiende a tirar del dispositivo hacia una alineación precisa con las almohadillas si no se coloca inicialmente de manera totalmente correcta.

Reordenando y reballingEdit

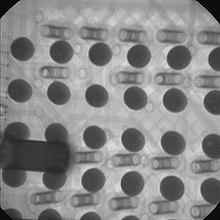

Las matrices de cuadrícula de bolas (BGA) y los paquetes de escala de chips (CSA) presentan dificultades especiales para las pruebas y vuelva a trabajar, ya que tienen muchas almohadillas pequeñas y muy espaciadas en su parte inferior que están conectadas a almohadillas a juego en la PCB. Los pasadores de conexión no son accesibles desde la parte superior para realizar pruebas y no se pueden desoldar sin calentar todo el dispositivo hasta el punto de fusión de la soldadura.

Después de la fabricación del paquete BGA, pequeñas bolas de soldadura se pegan a las almohadillas en su parte inferior; durante el ensamblaje, el paquete con bolas se coloca en la PCB y se calienta para fundir la soldadura y, todo bien, para conectar cada almohadilla en el dispositivo a su compañero en la PCB sin ningún puente de soldadura extraño entre las almohadillas adyacentes. Las conexiones defectuosas producidas durante el montaje se pueden detectar y el conjunto se puede volver a trabajar (o desechar). Las conexiones imperfectas de dispositivos que no son defectuosos en sí mismos, que funcionan durante un tiempo y luego fallan, a menudo desencadenadas por la expansión y contracción térmica a temperatura de funcionamiento, no son infrecuentes.

Los ensamblajes que fallan debido a conexiones BGA defectuosas se pueden reparar mediante reflujo o retirando el dispositivo y limpiándolo de soldadura, reball y reemplazo. Los dispositivos se pueden recuperar de ensamblajes desechados para reutilizarlos de la misma manera.

El reflujo como técnica de retrabajo, similar al proceso de fabricación de soldadura por reflujo, implica desmontar el equipo para eliminar la placa de circuito defectuosa, precalentar toda la placa en un horno, calentar el componente que no funciona para fundir la soldadura, luego enfriarlo, siguiendo un perfil térmico cuidadosamente determinado, y volver a ensamblar, un proceso que se espera repare la conexión defectuosa sin la necesidad de quitar y reemplazar el componente. Esto puede o no resolver el problema; y existe la posibilidad de que la placa refluida vuelva a fallar después de algún tiempo. Para los dispositivos típicos (PlayStation 3 y Xbox 360), una empresa de reparación estima que el proceso, si no hay problemas inesperados, tarda unos 80 minutos. En un foro donde los profesionales de reparación discuten el reflujo de chips de gráficos de computadora portátil, diferentes contribuyentes citan tasas de éxito (sin fallas en 6 meses) de entre el 60 y el 90% para el reflujo con equipos y técnicas profesionales, en equipos cuyo valor no justifica el reball completo. El reflujo se puede hacer de forma no profesional en un horno doméstico o con una pistola de calor. Si bien estos métodos pueden curar algunos problemas, es probable que el resultado sea menos exitoso de lo que es posible con un perfil térmico preciso logrado por un técnico experimentado que utiliza equipos profesionales.

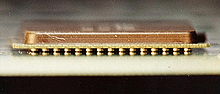

Reballing implica desmontar, calentar el chip hasta que se pueda quitar de la placa, por lo general con una pistola de aire caliente y una herramienta de recolección de vacío, quitar el dispositivo, quitar la soldadura restante en el dispositivo y la placa, colocar nuevas bolas de soldadura en su lugar, reemplazar el dispositivo original si había una conexión deficiente, o usar uno nuevo, y calentar el dispositivo o la placa para soldarlo en su lugar. Las nuevas bolas se pueden colocar a través de varios métodos, incluyendo:

- Utilizando una plantilla tanto para las bolas como para la pasta de soldadura o fundente,

- Utilizando una «preforma» BGA con bolas incrustadas correspondientes al patrón del dispositivo, o

- Utilizando maquinaria semiautomática o totalmente automatizada.

Para la PS3 y Xbox mencionadas anteriormente, el tiempo es de aproximadamente 120 minutos si todo va bien.Los chips

corren el riesgo de dañarse por el calentamiento y enfriamiento repetidos de reballing, y las garantías de los fabricantes a veces no cubren este caso. La eliminación de la soldadura con mecha de soldadura somete los dispositivos a tensiones térmicas menos veces que el uso de un baño de soldadura fluido. En una prueba, veinte dispositivos fueron reballados, algunos varias veces. Dos no funcionaron, pero se restauraron a su funcionalidad completa después de volver a realizar el reball. Uno fue sometido a 17 ciclos térmicos sin fallar.