Przeróbka (Elektronika)

przeróbka może obejmować kilka elementów, które muszą być pracować jeden po drugim bez uszkodzenia otaczających części lub samej płytki drukowanej. Wszystkie Nie obrabiane części są chronione przed wysoką temperaturą i uszkodzeniami. Naprężenia termiczne na zespół elektroniczny są utrzymywane na jak najniższym poziomie, aby zapobiec niepotrzebnym skurczom płyty, które mogą spowodować natychmiastowe lub przyszłe uszkodzenia.

w XXI wieku prawie całe lutowanie odbywa się za pomocą lutu bezołowiowego, zarówno na produkowanych zespołach, jak i w przeróbkach, aby uniknąć zagrożeń dla zdrowia i środowiska związanych z ołowiem. Tam, gdzie takie środki ostrożności nie są konieczne, lut cynowo-ołowiowy topi się w niższej temperaturze i jest łatwiejszy w pracy.

ogrzewanie pojedynczego SMD za pomocą pistoletu na gorące powietrze w celu stopienia wszystkich połączeń lutowniczych między nim a płytką drukowaną jest zwykle pierwszym krokiem, po którym następuje usunięcie SMD, gdy lut jest stopiony. Tablica podkładek na płycie przewodnika powinna być następnie oczyszczona ze starego lutu. Dość łatwo jest usunąć te pozostałości poprzez podgrzanie ich do temperatury topnienia. Lutownica lub Pistolet na gorące powietrze mogą być używane z oplotem rozlutowującym.

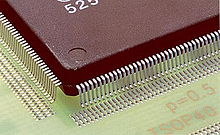

precyzyjne umieszczenie nowego urządzenia na przygotowanej matrycy klocków wymaga umiejętnego zastosowania bardzo dokładnego systemu wizyjnego o wysokiej rozdzielczości i powiększeniu. Im mniejszy skok i rozmiar elementów, tym bardziej precyzyjna musi być praca.

na koniec nowo umieszczony SMD jest przylutowany do płytki. Niezawodne połączenia lutownicze ułatwiają zastosowanie profilu lutowniczego, który podgrzewa płytkę, podgrzewa wszystkie połączenia między urządzeniem a płytką drukowaną do temperatury topnienia zastosowanego lutu, a następnie odpowiednio je chłodzi.

wysokie wymagania jakościowe lub specyficzne konstrukcje SMD wymagają precyzyjnego zastosowania pasty lutowniczej przed pozycjonowaniem i lutowaniem urządzenia. Napięcie powierzchniowe stopionego lutu, które znajduje się na podkładkach lutowniczych płyty, ma tendencję do ciągnięcia urządzenia do precyzyjnego wyrównania z podkładkami, jeśli początkowo nie jest całkowicie prawidłowo ustawione.

Reflowing and reballingEdit

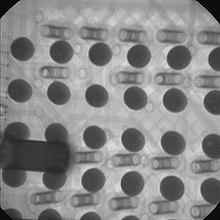

Tablice Siatkowe (BGA) i pakiety skali chipów (Csa) mają szczególne trudności w testowaniu i przerobienie, ponieważ mają wiele małych, ściśle rozmieszczonych klocków Na spodzie, które są połączone z pasującymi klockami na płytce drukowanej. Kołki łączące nie są dostępne od góry do testowania i nie można ich rozlutować bez ogrzewania całego urządzenia do temperatury topnienia Lutu.

Po wyprodukowaniu pakietu BGA, małe kulki lutowia są przyklejone do podkładek na spodzie; podczas montażu kulkowy Pakiet jest umieszczany na PŁYTCE DRUKOWANEJ i podgrzewany w celu stopienia lutu i, wszystko jest dobrze, aby połączyć każdą podkładkę na urządzeniu z jej kolegą na płytce drukowanej bez żadnego obcego lutowania pomostowego między sąsiednimi podkładkami. Złe połączenia powstałe podczas montażu można wykryć i przerobić zespół (lub złomować). Niedoskonałe połączenia urządzeń, które same nie są wadliwe, które działają przez pewien czas, a następnie ulegają awarii, często wywołane rozszerzalnością cieplną i kurczeniem w temperaturze roboczej, nie są rzadkie.

zespoły, które zawiodą z powodu złych połączeń BGA, można naprawić albo przez ponowne wlanie, albo przez usunięcie urządzenia i oczyszczenie go z lutu, reballing i wymianę. Urządzenia można odzyskać ze złomowanych zespołów w celu ponownego użycia w ten sam sposób.

ponowne napełnianie jako technika przeróbki, podobna do procesu produkcyjnego lutowania rozpływowego, polega na demontażu sprzętu w celu usunięcia wadliwej płytki drukowanej, wstępnym podgrzaniu całej płyty w piecu, podgrzaniu niedziałającego komponentu w celu stopienia lutu, a następnie schłodzeniu, zgodnie ze starannie ustalonym profilem termicznym i ponownym złożeniu, proces, który ma nadzieję, naprawi złe połączenie bez potrzeby demontażu i wymiany komponentu. Może to rozwiązać problem lub nie; i istnieje szansa, że płyta ponownie zawiedzie po pewnym czasie. W przypadku typowych urządzeń (PlayStation 3 i Xbox 360) jedna firma naprawcza szacuje, że proces, jeśli nie ma nieoczekiwanych problemów, trwa około 80 minut. Na forum, na którym profesjonalni naprawcy dyskutują o ponownym zasilaniu układów graficznych laptopów, różni współpracownicy przytaczają wskaźniki sukcesu (brak awarii w ciągu 6 miesięcy) od 60 do 90% dla ponownego zasilenia profesjonalnym sprzętem i technikami, w sprzęcie, którego wartość nie uzasadnia całkowitego reballing. Rozpływanie można wykonać nieprofesjonalnie w piecu domowym lub za pomocą opalarki. Podczas gdy takie metody mogą wyleczyć niektóre problemy, wynik może być mniej skuteczny niż jest to możliwe przy dokładnym profilowaniu termicznym osiągniętym przez doświadczonego technika przy użyciu profesjonalnego sprzętu.

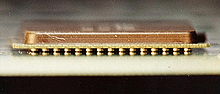

Reballing polega na demontażu, ogrzewaniu Chipa, dopóki nie będzie można go usunąć z płyty, zazwyczaj za pomocą pistoletu na gorące powietrze i narzędzia do podciśnienia, usuwaniu urządzenia, usuwaniu lutu pozostałego na urządzeniu i płycie, umieszczaniu nowych kulek lutowniczych na miejscu, wymianie oryginalnego urządzenia, jeśli było słabe połączenie, lub użyciu nowego, i ogrzewaniu urządzenia lub płyty w celu lutowania go na miejscu. Nowe kulki można umieszczać za pomocą kilku metod, w tym:

- za pomocą szablonu zarówno dla kulek, jak i pasty lutowniczej lub strumienia,

- za pomocą „preformy” BGA z osadzonymi kulkami odpowiadającymi wzorowi urządzenia lub

- za pomocą półautomatycznych lub w pełni zautomatyzowanych maszyn.

dla PS3 i Xbox wymienionych powyżej, czas wynosi około 120 minut, jeśli wszystko pójdzie dobrze.

chipy są zagrożone uszkodzeniem przez powtarzające się nagrzewanie i chłodzenie reballing, a Gwarancje producentów czasami nie obejmują tego przypadku. Usuwanie lutu za pomocą knota lutowniczego poddaje urządzenia naprężeniom termicznym mniej razy niż za pomocą płynącej kąpieli lutowniczej. W teście ponownie zainstalowano dwadzieścia urządzeń, niektóre kilka razy. Dwa nie działały, ale zostały przywrócone do pełnej funkcjonalności po ponownym uruchomieniu. Jeden został poddany 17 cyklom termicznym bez awarii.