FMECA og Asset Criticality

FMEA vs FMECA

mens ofte brukt om hverandre, svikt moduser og effekter analyse (FMEA) og svikt moduser, effekter og kritikalitet analyse (FMECA) er to separate prosesser – MED FMECA er en forlengelse AV FMEA. FMEA ER en kvalitativ, strukturert tilnærming som tar sikte på å oppdage potensielle feil i et system eller utstyr.

FMECA tar dette et skritt videre ved å legge til en mer kvantitativ tilnærming via målt kritikalitet. Sammenlignet MED FMEA, FMECA legger et ekstra detaljnivå gjennom sin kritikalitet rangering, og på grunn av dette, gir mer konkrete resultater.

den generelle prosessen for begge metodene er under:

- Definer prosessen eller funksjonen

- Identifiser feilmoduser

- Liste potensielle effekter for hver feilmodus

- Bestem årsaker for hver feilmodus

- Opprett handlingsplan

hva er kritikalitetsanalyse?

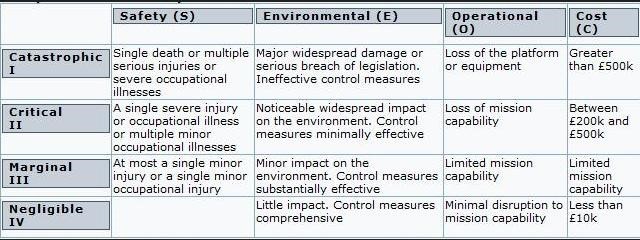

en kritikalitetsanalyse tilordner rangeringer til feil basert på deres potensielle risiko(dette kan da brukes til å rangere eiendeler kritisk). Når eiendeler og feilmodi er rangert basert på deres risikovurdering, kan oppgaver prioriteres. Kritikalitet er rangert etter enten den totale feil konsekvens eller separate konsekvens kategorier. Begge tilnærmingene bruker et risk priority number (rpn) for å rangere kritikk.

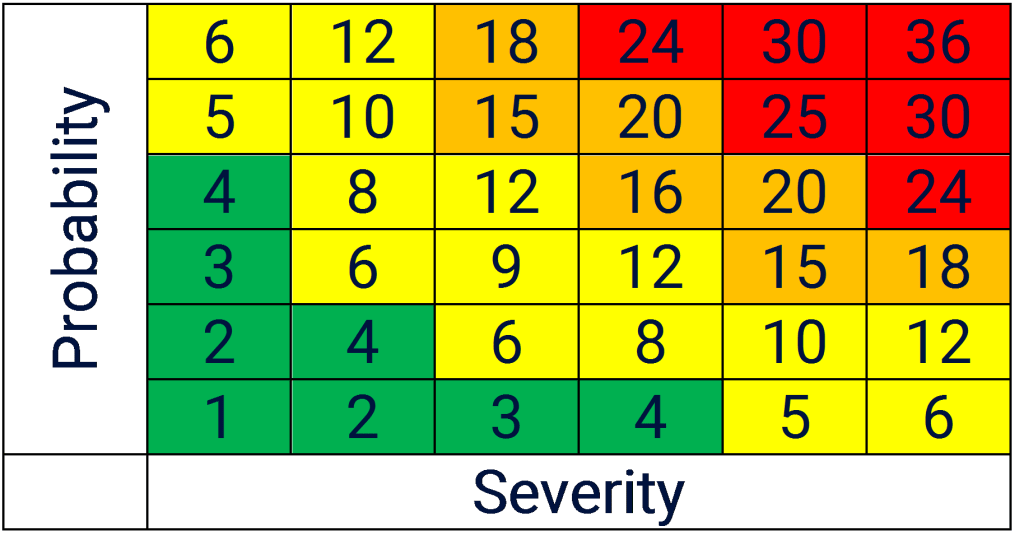

med den første tilnærmingen er kritikalitet plottet i en kritikalitetsmatrise. Alvorlighetsgrad konsekvenser brukes på x-aksen og sannsynligheten for at konsekvensene brukes for y-aksen. Lav kritikalitet eiendeler befinner seg i nedre venstre hjørne av matrisen, og høy kritikalitet eiendeler i øvre høyre hjørne. Ved å se på tverrsnittet av de to aksene, bestemmer du eiendelens RPN.

for den andre tilnærmingen bestemmes kritikalitet for hver konsekvenskategori, og deretter multipliseres disse kritikalitetsresultatene sammen for en entall RPN. Konsekvenskategorier omfatter ofte helse, miljø og sikkerhet (HMS) samt operasjonelle. Mens en del av utstyret kan ha en høy konsekvens for miljøet, kan det ha liten konsekvens på helse eller forretningsdrift.

Hvorfor Utføre EN FMECA?

Anvendt tidlig, HJELPER FMECA med begynnelsen stadier av systemdesign ved å identifisere potensielle svakheter. Bruk av metodikken tidlig i prosessen reduserer risiko og begrenser kostnader ved å oppdage kritiske feilmoduser før systemet eller utstyret er i drift. Sluttresultatet er forbedret design, høyere pålitelighet, økt sikkerhet og reduserte kostnader gjennom oppdagelse og reduksjon av kritiske feil. I tillegg lister og kategoriserer den feilmoduser som kan brukes som en ressurs for fremtidig kvalitetskontroll eller andre vedlikeholdsstrategier, inkludert pålitelighetssentrert vedlikehold (rcm).

FMECA tilbyr mange konkrete fordeler på tvers av en organisasjon: