FMECA og Aktivkritikalitet

FMEA vs FMECA

mens det ofte bruges om hverandre, er fejltilstande og effektanalyse (FMEA) og fejltilstande, effekter og kritisk analyse (FMECA) to separate processer – hvor FMECA er en udvidelse af FMEA. FMEA er en kvalitativ, struktureret tilgang, der sigter mod at opdage potentielle fejl i et system eller udstyr.

FMECA tager dette et skridt videre ved at tilføje en mere kvantitativ tilgang via målt kritik. Sammenlignet med FMEA tilføjer FMECA et ekstra detaljeringsniveau gennem sin kritikalitetsrangering, og på grund af dette giver mere håndgribelige resultater.

den generelle proces for begge metoder er nedenfor:

- FMEA

- Definer processen eller funktionen

- Identificer fejltilstande

- liste potentielle effekter for hver fejltilstand

- Bestem årsager for hver fejltilstand

- Opret handlingsplan

- FMECA

- Kategoriser fejl efter sværhedsgrad

- Bedøm sandsynligheden for forekomst for hver årsag til fiasko

- rank failure modes efter kritik for at bestemme højeste risiko

- bestem afbødningshandlinger

hvad er kritikalitetsanalyse?

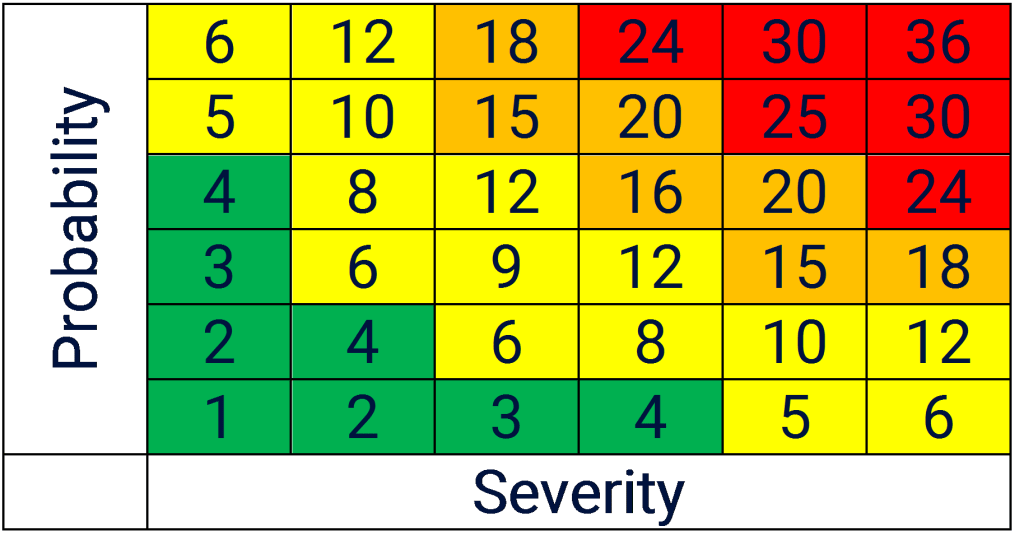

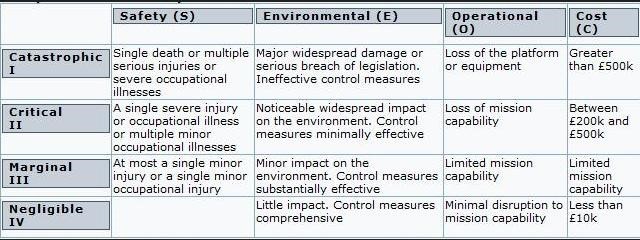

en kritisk analyse tildeler placeringer til fejl baseret på deres potentielle risiko (dette kan derefter bruges til at rangordne aktiver kritisk). Når aktiver og fejltilstande er rangeret ud fra deres risiko alvorlighed, kan opgaver prioriteres. Kritik rangeres efter enten den samlede fiasko konsekvens eller separate konsekvenskategorier. Begge tilgange bruger et risikoprioritetsnummer (RPN) til at rangere kritik.

med den første tilgang er kritik afbildet i en kritikalitetsmatrice. Alvorlighedskonsekvenser bruges på h-aksen og sandsynligheden for de nævnte konsekvenser, der bruges til y-aksen. Aktiver med lav kritik befinder sig i nederste venstre hjørne af matricen og aktiver med høj kritik i øverste højre hjørne. Ved at se på tværsnittet af de to akser bestemmer du aktivets RPN.

for den anden tilgang bestemmes kritik for hver konsekvenskategori, og derefter multipliceres disse kritikalitetsscore sammen for en ental RPN. Konsekvenskategorier inkluderer ofte sundhed, sikkerhed og miljø (HSE) såvel som operationelle. Mens et stykke udstyr kan have en høj konsekvens for miljøet, kan det have ringe konsekvens for sundhed eller forretningsdrift.

hvorfor udføre en FMECA?

anvendt tidligt hjælper FMECA med startfasen af systemdesign ved at identificere potentielle svagheder. Brug af metoden tidligt i processen reducerer risici og begrænser omkostningerne ved at opdage kritiske fejltilstande, før systemet eller udstyret er i drift. Slutresultatet er forbedret design, højere pålidelighed, øget sikkerhed og reducerede omkostninger gennem opdagelse og afbødning af kritiske fejl. Derudover lister og kategoriserer den fejltilstande, der kan bruges som en ressource til fremtidig kvalitetskontrolindsats eller andre vedligeholdelsesstrategier, herunder pålidelighedscentreret vedligeholdelse (RCM).

FMECA tilbyder mange håndgribelige fordele på tværs af en organisation: